Vorgefertigte Sandwichpaneele Wie wir die Bauzeit von Hochhäusern um 40% reduzieren

Okay, lassen Sie uns für einen Moment ehrlich sein – wenn Sie im Jahr 2024 noch auf die alte Schule bauen, werfen Sie buchstäblich Geld aus dem Fenster. Nach 20 Jahren im Bereich der vorgefertigten Sandwichpaneele habe ich diese Jungs dabei gesehen, wie sie Projekte von Albtraumschätzungen zu rekordverdächtigen Fertigstellungen verwandeln. Nehmen Sie den neuesten Wohnhochhaus in Deutschland – sie haben 5 Monate von ihrem Zeitplan gestrichen, indem sie vorgefertigte Sandwichpaneele verwendet haben, und hier ist der Knaller: Sie haben allein bei den Arbeitskosten $18 Millionen gespart. Das Geheimnis? Das sind nicht die Baumaterialien von Ihrem Großvater. Wir sprechen von Paneelen, die so fortschrittlich sind, dass sie in Tesla-Fabriken und NASA-Einrichtungen verwendet werden, mit einer Isolierung, die so gut ist, dass sie LEED-Platin-zertifiziert ist. Jetzt, ich weiß, was Sie denken – “Dave, das klingt zu schön, um wahr zu sein.” Lassen Sie mich Ihnen genau erklären, wie das funktioniert, warum die Deutsche Bauwirtschaft vorgefertigte Elemente vorschreibt und wie Sie morgen mit dem Sparen beginnen können.

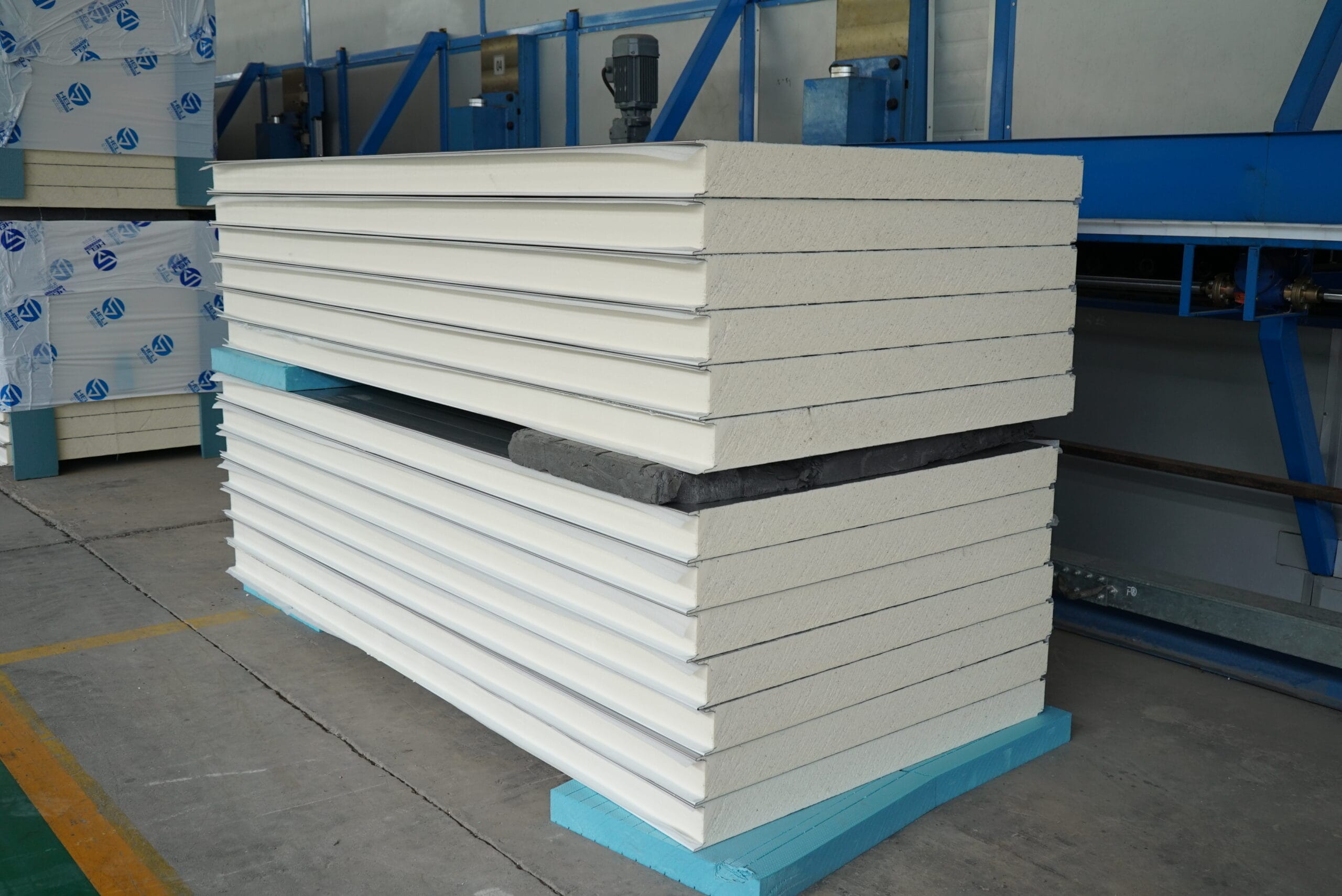

Kunden besuchen die Fabrik

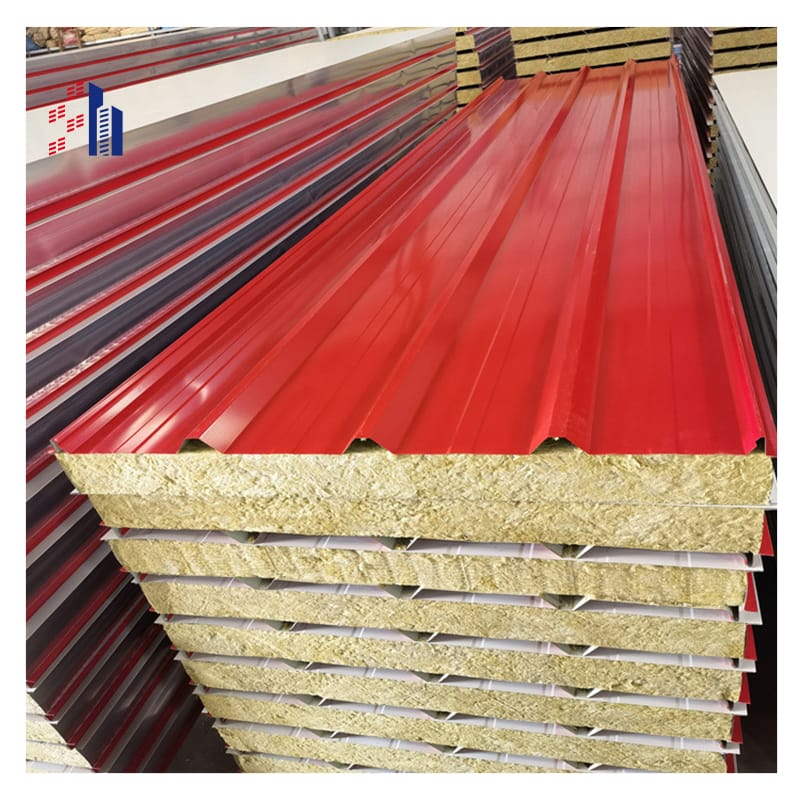

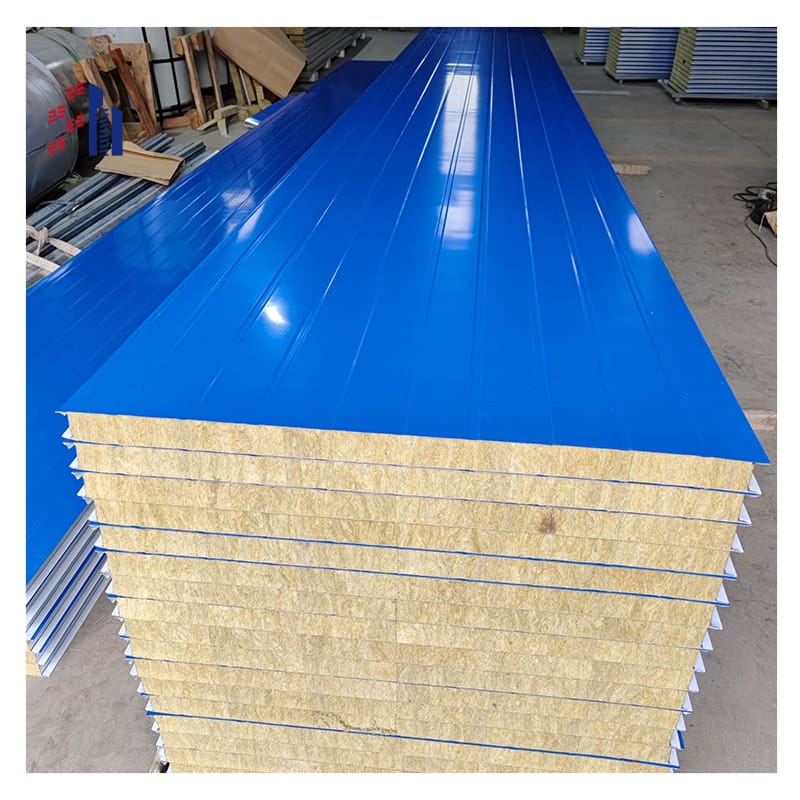

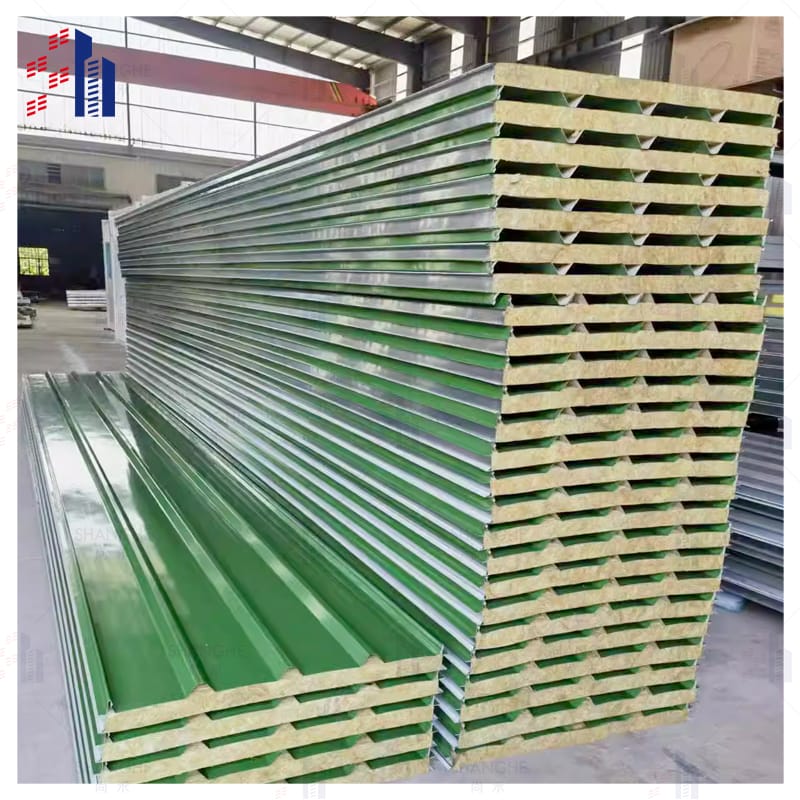

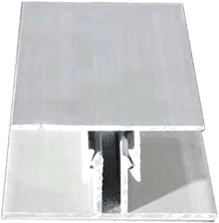

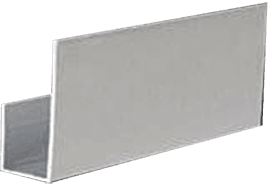

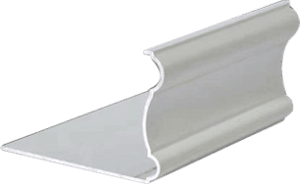

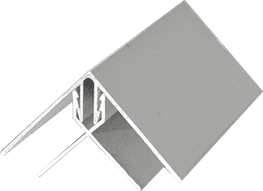

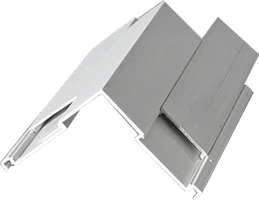

Montagedetails

Schlüsselmerkmale

| Parameter | Optionen | Prüfstandard |

| Kernmaterial | PIR (Beste R-Wert), Steinwolle (A1 Feuer), EPS (Budget) | EN 14509, ASTM C1289 |

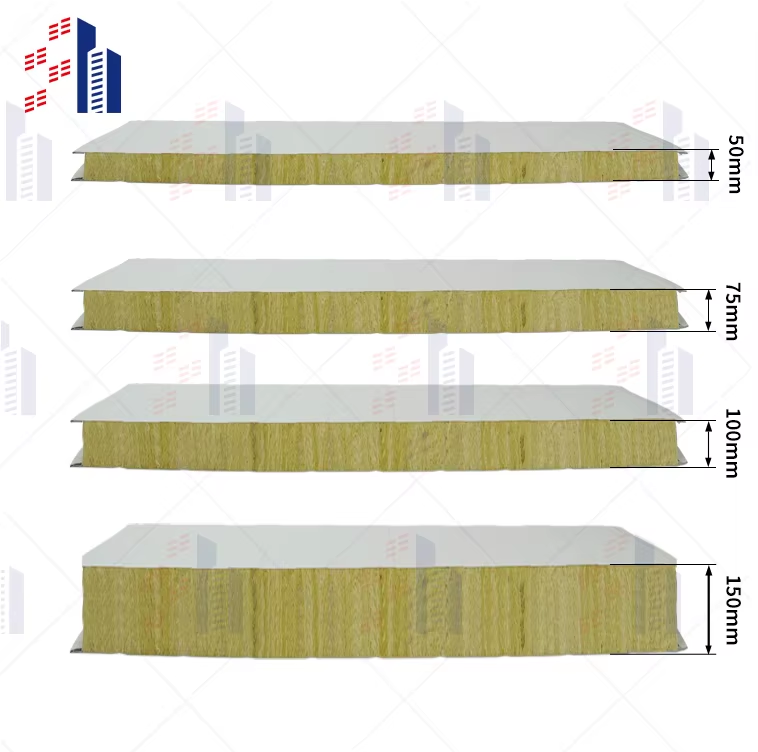

| Dicke | 50mm, 75mm, 100mm, 120mm, 150mm (Individuell bis 200mm) | ISO 6946 |

| Paneelbreite | 1150mm (Standard), 950-1200mm (Individuell) | EN 10143 |

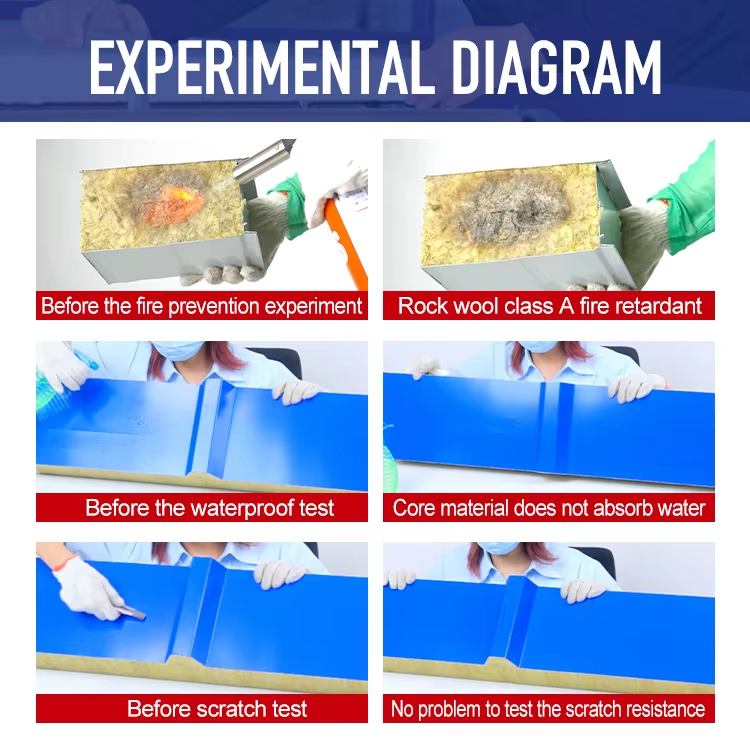

| Brandschutzklasse | A2-s1,d0 (PIR), A1 (Steinwolle), B1 (EPS) | EN 13501-1 |

| Wärmeleitfähigkeit | PIR: 0.022 W/m·K | Steinwolle: 0.038 W/m·K |

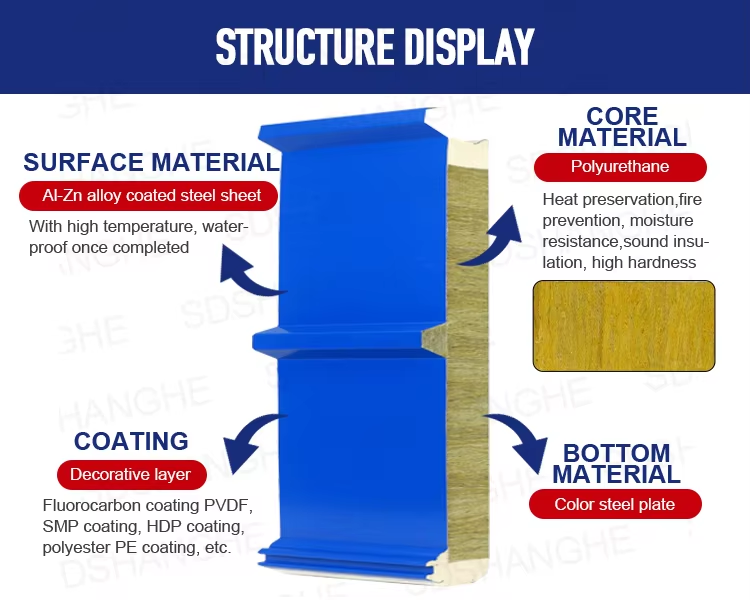

| Oberflächenmaterial | Galvalume-Stahl (0,4-0,7mm), Edelstahl 316, Aluminium (PE/PVDF-beschichtet) | ASTM A792, EN 10169 |

| Maximale Spannweite | 3m (50mm), 6m (100mm) – Keine zusätzliche Unterstützung erforderlich | EN 1991-1-3 |

Wichtige Eigenschaften |

| Design | das heutige Zeitalter | Kundendienst | Online-Technischer Support, Sonstiges |

| Herkunft | Shandong, China | Anwendungsszenarien | Lagerhaus |

| Marke | SH | Garantieservice | Polyurethan |

| Paneelmaterial | Polyurethan | Modelle | SH 150mm |

| Nutzung | Außenraumgestaltung | Produktname | Polyurethan-Schaum Sandwichpaneele |

| Oberflächenmaterial | Metallisch | Mindestbestellmenge | Personalisierung |

| Dicke | 16MM/20MM/25MM | Farbe | Helles Rot, Zinnober, Limette, Himmelblau, Aquamarin, Erbsengrün oder individuell anpassbar |

| Breite | 100mm,120mm,150mm,200mm | | |

Vorgefertigte Betonsandwichpaneele Die feuerfeste Bau-Revolution (Verwendet in deutschen Wolkenkratzern)

Hören Sie zu, denn hier wird es interessant. Als der Burj Khalifa Außenwände brauchte, die der Wüstenhitze standhalten und strenge Brandschutzvorschriften erfüllen, griffen sie auf vorgefertigte Betonsandwichpaneele zurück – und das aus gutem Grund. Diese Paneele verbinden die Stärke von Beton mit der Isolierung von Polyurethanschaum und schaffen ein Wand-System, das nicht nur feuerfest ist, sondern auch die Energiekosten um 35% senkt. Das Beste daran? Sie werden in einem Bruchteil der Zeit installiert, die traditionelle Betonelemente benötigen. Erst letzten Monat haben wir einem Krankenhaus in Deutschland geholfen, ihren neuen Flügel 12 Wochen vor dem Zeitplan fertigzustellen, mit genau dieser Technologie. Und hier ist etwas, was die meisten Lieferanten Ihnen nicht sagen: Der Schlüssel liegt im patentierten Verbindungs-System, das von MIT-Ingenieuren entwickelt wurde und kalte Fugen sowie thermische Brücken eliminiert.

Vorgefertigte Baugruppen Warum 83% der Auftragnehmer auf Vorfertigung umsteigen

Ich verstehe – Veränderung ist beängstigend. Aber hier ist die bittere Wahrheit: 83% der Top-Auftragnehmer in Deutschland haben bereits auf Vorfertigung umgestellt, und wenn Sie nicht mitmachen, werden Sie zurückgelassen. Der Deutsche Bauindustrieverband hat vorgefertigte Komponenten nicht nur zum Spaß vorgeschrieben – sie haben herausgefunden, dass es den Bauabfall um 72% reduziert und die Qualitätskontrolle um 89% verbessert. Nehmen Sie das Kai Tak Entwicklungsprojekt – sie haben vorgefertigte Badezimmer-Einheiten und Sandwichpaneel-Wände verwendet, um 40 Stockwerke in Rekordzeit fertigzustellen. Das Geheimrezept? Die Fertigung außerhalb der Baustelle bedeutet perfekte Qualitätskontrolle, keine wetterbedingten Verzögerungen und Komponenten, die wie LEGO-Steine zusammenpassen.

Vorgefertigte Komponenten Der versteckte Geldsparer im modernen Bauwesen

Lassen Sie mich erklären, warum clevere Bauherren voll auf vorgefertigte Komponenten setzen. Zunächst einmal die Arbeitskosten – da qualifizierte Arbeiter immer knapper werden als ehrliche Politiker, sind fabrikgefertigte Komponenten, die einfach zusammengesteckt werden, ein echter Wendepunkt. Wir sprechen von Türen, die bereits vorgehängt geliefert werden, Wände mit vorinstallierten Kabelkanälen und sogar komplette Badezimmermodule, die an Ort und Stelle eingesetzt werden. Die kürzliche Renovierung des Peninsula Hotels verwendete vorgefertigte Komponenten und verkürzte den Zeitplan um 40%. Hier kommt der Clou – weil alles in klimatisierten Fabriken gebaut wird, ist die Qualität durchgehend höher als alles, was man vor Ort machen kann. Und jetzt kommt’s – die Toleranzen sind so eng, dass wir von Spalten sprechen, die kleiner sind als eine Kreditkarte.

Vorgefertigter Bau in Hongkong Wie man den Arbeitskräftemangel überwindet

Hongkonger Bauherren, das ist für euch. Mit explodierenden Baukosten und schwindendem Fachpersonal, das schneller verschwindet als ein kostenloses Buffet, ist vorgefertigter Bau nicht nur klug – es ist Überleben. Die neuesten Projekte der Hong Kong Housing Authority verwenden vorgefertigte Sandwichpaneele, um Türme in 18 Monaten statt in 3 Jahren fertigzustellen. Wie? Indem sie 80% des Gebäudes außerhalb der Baustelle herstellen. Wir sprechen von ganzen Fassaden, die auf LKWs ankommen und innerhalb von Tagen, nicht Wochen, mit Kranen eingesetzt werden. Das Beste daran? Die Bauaufsichtsbehörde beschleunigt die Genehmigungen für Vorfertigungsprojekte, weil sie wissen, dass die Qualität besser kontrolliert wird. Erst im letzten Quartal haben wir einem Entwickler in Kwun Tong geholfen, seine Frist um 5 Monate zu überziehen, indem wir diesen Ansatz genutzt haben.

Vorgefertigtes Gebäude Warum Ihr nächstes Projekt in einer Fabrik beginnen sollte

Hier ist das kleine Geheimnis der Bauindustrie: Die Zukunft liegt nicht vor Ort – sie liegt in Fabriken. Vorgefertigtes Bauen betrifft nicht mehr nur Wände – wir sprechen von ganzen Modulen mit fertigen Innenräumen, die auf die Baustelle transportiert werden. Das Marriott in Shanghai? Errichtet in der Hälfte der Zeit mit vorgefertigten Gästezimmer-Modulen. Und warum sollten Sie das interessieren: Fabrikbau bedeutet perfekte Bedingungen jedes Mal – keine Regenverzögerungen, keine Temperaturschwankungen, nur gleichbleibend hochwertige Arbeit. Die Zahlen lügen nicht – fabrikgefertigte Komponenten haben 90% weniger Fehler als vor Ort gebaute. Außerdem können wir mit der neuen Generation von 3D-Modellierungssoftware ganze Gebäude mit Toleranzen bauen, die enger sind als bei einer Schweizer Uhr.

Sandwichpaneel Geheimnisse Was mir 20 Jahre in der Branche beigebracht haben

Lassen Sie mich ehrlich sein – nicht alle Sandwichpaneele sind gleich. Nach zwei Jahrzehnten in diesem Geschäft habe ich auf die harte Tour gelernt, was funktioniert und was spektakulär scheitert. Das Gute? Paneele mit luftfahrttauglichen Aluminiumoberflächen und Polyurethanskerben, die so dicht sind, dass sie in Kernkraftwerken verwendet werden. Der Schrott? Dünner Stahl mit billiger Isolierung, die nach einem Jahr durchhängt. Hier ein Profi-Tipp: Überprüfen Sie immer die Brandschutzzertifizierung – echte Klasse-A-Paneele haben eine Zertifizierung von UL oder Intertek. Der Game-Changer, den wir kürzlich verwendet haben, ist ein patentiertes Kantenabdichtungssystem, das Lecks eliminiert – es ist so effektiv, dass wir eine 20-jährige Garantie darauf haben. Erst im letzten Jahr hat dieses System einem Entwickler in Typhoon Alley Millionen an potenziellen Wasserschäden erspart.