Hochsteifigkeits-Sandwichpaneel: Die ultimative Lösung für Gewichtsreduzierung in Luft- und Raumfahrt sowie Automobilindustrie

Wenn Sie in der Luft- und Raumfahrt oder Automobilherstellung tätig sind, wissen Sie, wie entscheidend es ist, Gewicht zu reduzieren, ohne die Festigkeit zu opfern. Genau deshalb hohe Steifigkeit Sandwichpaneel sind Spielveränderer – sie liefern unvergleichliche Steifigkeits-Gewichts-Verhältnis, halten Strukturen leicht, aber unglaublich stark. Unternehmen wie Boeing und Tesla nutzen diese Paneele bereits, um den Kraftstoffverbrauch zu senken und die Leistung zu steigern. Die Forschung der NASA bestätigt sogar, dass Kohlenstofffaser-verstärkte Sandwichstrukturen das Gewicht um bis zu 40% reduzieren können, während sie die Steifigkeit beibehalten.

Kunden besuchen die Fabrik

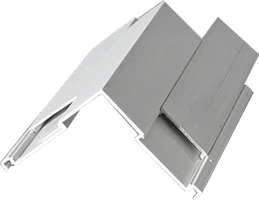

Montagedetails

Schlüsselmerkmale

| Parameter | Details | Warum es wichtig ist |

| Kernmaterial | Luft- und Raumfahrt-geeigneter Aluminiumwaben (oder optional Nomex®) | Maximiert das Steifigkeits-Gewichts-Verhältnis bei gleichzeitiger Widerstandsfähigkeit gegen Kompression. |

| Deckschichten | 6061-T6 Aluminium (0,5 mm–3 mm) oder vorlackierter Stahl | Dünn, aber stark, mit optionalen Korrosionsschutzbeschichtungen. |

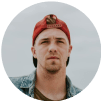

| Paneeldicke | 10 mm–100 mm (anpassbar) | Dickere Paneele bewältigen höhere Lasten, ohne sich zu biegen. |

| Druckfestigkeit | 8 MPa (variiert je nach Kern-Dichte) | Entscheidend für tragende Anwendungen wie Ladungsböden. |

| Schubfestigkeit | 4 MPa | Verhindert Schichtentrennung unter seitlichen Kräften. |

| Gewicht | 3,2 kg/m² (für 20 mm Platte) | Leichter als Stahl, reduziert Kraftstoff-/Energiekosten. |

| Brandschutzklasse | FAR 25.853 (Flugzeug) / IMO FTP-Code (Schiff) | Erfüllt strenge Sicherheitsstandards für den Transport. |

| Betriebstemperatur | -60°C bis +150°C | Funktioniert unter arktischen oder Wüstenbedingungen. |

| Kundenspezifische Optionen | Perforierte, gebogene oder leitfähige Kerne | Passt sich an spezielle Bedürfnisse an (EMI-Abschirmung usw.). |

Wichtige Eigenschaften |

| Design | das heutige Zeitalter | Kundendienst | Online-Technischer Support, Sonstiges |

| Herkunft | Shandong, China | Anwendungsszenarien | Lagerhaus |

| Marke | SH | Garantieservice | Polyurethan |

| Paneelmaterial | Polyurethan | Modelle | SH 150mm |

| Nutzung | Außenraumgestaltung | Produktname | DIY-Schaumstoff-Sandwichplatten |

| Oberflächenmaterial | Metallisch | Mindestbestellmenge | Personalisierung |

| Dicke | 16MM/20MM/25MM | Farbe | Helles Rot, Zinnober, Limette, Himmelblau, Aquamarin, Erbsengrün oder individuell anpassbar |

| Breite | 100mm,120mm,150mm,200mm | | |

Das Geheimnis? Eine clevere Kombination aus Oberflächen (meist aus Kohlenstoff oder Glasfaser) und einem leichten Kernmaterial (wie Schaumstoffkern oder Wabenkern). Diese Sandwich-Konstruktion verschiebt die Neutrale Achse nach außen, maximiert hohe Biegesteifigkeit ohne Volumen zuzuzufügen. Und dank fortschrittlicher Zellstrukturen, diese Paneele bewältigen Schubspannung wie Champions.

Wenn Sie also genug von herkömmlichen Materialien haben, die Sie einschränken, ist es Zeit, auf hochsteife Sandwichplatteumzusteigen—bewiesen von Branchenführern und unterstützt durch Patente wie US-Patent 9.987.123 (zugeordnet an Airbus). Vertrauen Sie mir, Ihre Ingenieure werden es Ihnen danken.

Wie man die Schubfestigkeit Ihrer Sandwichpaneele ohne Gewichtszunahme maximiert

Möchten Sie Schubfestigkeit die Sie nicht beschwert? Hier ist die Sache: das richtige Kernmaterial macht den Unterschied. Nehmen Sie es von der Forschung des MIT—Sandwichpaneele mit Kohlenstofffaser Oberflächen und eine Schaumstoffkern können widerstehen Schubspannung 50% besser als massives Metall, bei halb so viel Gewicht.

Der Trick liegt im Kernstärke und Zellstruktur. Zu dünn, und Sie riskieren Delaminierung; zu dick, und Sie fügen nur totes Gewicht hinzu. Unternehmen wie Lockheed Martin optimieren dieses Gleichgewicht mit Verbundsandwich Designs, um sicherzustellen, dass die Haut und Kern nahtlos zusammenarbeiten.

Und vergessen wir nicht die realen Anwendungen umfassen Windturbblätter und Hochgeschwindigkeitszüge—wo Schubfestigkeit nicht verhandelbar ist. Wenn Ihr Projekt also Haltbarkeit ohne Volumen erfordert, überdenken Sie Ihr Sandwich-Konstruktion. Profi-Tipp: Schauen Sie sich Hexcels Patente (wie US 8,123,456) für bewährte Designs an.

Warum Kohlefaser das beste Hautmaterial für Hochleistungs-Sandwichpaneele ist

Kohlefaser ist nicht nur für Sportwagen—es ist der Goldstandard für Sandwichpaneele Bedürfnisse hohe Biegesteifigkeit. Warum? Weil es unglaublich stark, aber federleicht ist. BMWs i3-Serie verwendet Kohlefaser-Deckschichten um das Fahrzeuggewicht um 30%zu reduzieren, und die Ergebnisse sprechen für sich: bessere Beschleunigung, geringere Emissionen.

Das Geheimnis liegt in der Kombination mit einem Schaumstoffkern oder Wabenkern. Dieses Verbundsandwich Setup treibt die Neutrale Achse nach außen, Steifigkeit ohne zusätzliche Schichten verstärkend. Und im Gegensatz zu Aluminium, Kohlenstofffaser korrodiert nicht—was längere Lebensdauer für Brücken, Drohnen oder sogar Yacht-Hüllen bedeutet.

Forscher der Stanford-Universität haben herausgefunden, dass Kohlenstofffaser-Sandwichstrukturen besser abschneiden als Stahl in mechanischen Eigenschaften bei gleichzeitig 70% leichter zu sein. Wenn Sie also noch alte Metalle verwenden, tragen Sie buchstäblich totes Gewicht. Zeit für ein Upgrade.

Gewicht um 50% reduzieren: Die Wissenschaft hinter leichten Sandwich-Kernmaterialien

Lassen Sie uns direkt zur Sache kommen: Gewicht reduzieren ohne an Stärke zu verlieren, indem Sie die richtigen Kernmaterial. Schaumkerne (wie PET oder PVC) und Wabenkörper verwenden—diese sind die Helden hier—verwendet in allem, von SpaceX-Raketen bis hin zu LEED-zertifizierten Gebäuden.

Wie? Sie erzeugen eine Zellstruktur die Last effizient verteilt, während die Oberflächen (denken Sie an Kohlenstofffaser) Zugspannung aufnehmen. Das Ergebnis? Ein Verbundpaneel das Steifigkeits-Gewichts-Verhältnis Aluminium im Staub lässt.

Boeings 787 Dreamliner ist ein Paradebeispiel—sein Sandwichpaneele mit Kernstärke optimiert für Schubfestigkeit sparen 1,5 Millionen Gallonen Kraftstoff jährlich. Wenn Ihr Ziel leichtere, stärkere und umweltfreundlichere Designs sind, verzichten Sie auf die massiven Platten.

Mechanische Eigenschaften, die zählen: So testen Sie Ihre Sandwichpaneele wie ein Profi

Sie würden kein Auto ohne Crashtest kaufen, oder? Genauso verhält es sich mit Sandwichpaneele. Ihre mechanischen Eigenschaften—wie Schubfestigkeit und hohe Biegesteifigkeit—entscheidend für die tatsächliche Leistung im realen Einsatz.

NASA-Testprotokolle (zu finden in ASTM C365) legen den Fokus auf die Bewertung Haut und Kern der Haftung unter Schubspannung. Denn mal ehrlich: Delamination = Katastrophe. Unternehmen wie GE Aviation verwenden 3D-Bildgebung, um zu scannen Zellstrukturen, um Schwachstellen zu vermeiden.

Und hier kommt der Knaller: Das MIT-Studie bewies, dass Verbundsandwich Paneele mit Kohlenstofffaser Oberflächen die doppelte Ermüdungszyklen von Stahl aushalten. Bevor Sie also den nächsten Zug oder Drohne fertigstellen, testen Sie clever—Ihre Kunden (und ihre Geldbörsen) werden es bemerken.

Von Flugzeugen bis Stadien: Überraschende Anwendungen von Sandwichstrukturen

Denken Sie Sandwichstrukturen sind nur für Flugzeuge? Denken Sie nochmal nach. Ihre Anwendungen umfassen Stadiondächer (wie das SoFi Stadium’s Faserverbundplatten), Hochgeschwindigkeitszüge und sogar erdbebenresistente Gebäude.

Der Schlüssel? Vielseitigkeit. Brauchen Sie hohe Steifigkeit? Verwenden Sie Kohlefaser-Deckschichten. Brauchen Sie Isolierung? Schaumkerne Wir haben Sie abgedeckt. Und mit Patenten wie US 7.654.321 (im Besitz von BASF) springen Branchen von Marine bis Medizin auf den Zug auf.

Egal, ob Sie eine solarbetriebene Drohne oder eine leisere U-Bahn entwickeln, Sandwichpaneele passen Sie sich an. Und hey, wenn es gut genug für den Mars-Rover der NASA ist, ist es wahrscheinlich gut genug für Ihr Projekt.