Panel sándwich de alta rigidez: La solución definitiva para la reducción de peso en aeroespacial y automoción

Si estás en la fabricación aeroespacial o automotriz, sabes lo crucial que es reducir el peso sin sacrificar la resistencia. Por eso alta rigidez panel sandwich son revolucionarios: ofrecen una relación insuperable relación rigidez-peso, manteniendo las estructuras ligeras pero increíblemente fuertes. Empresas como Boeing y Tesla ya utilizan estos paneles para reducir el consumo de combustible y mejorar el rendimiento. La investigación de la NASA incluso confirma que estructuras sándwich reforzadas con fibra de carbono-pueden reducir el peso en hasta 40% mientras mantienen la rigidez.

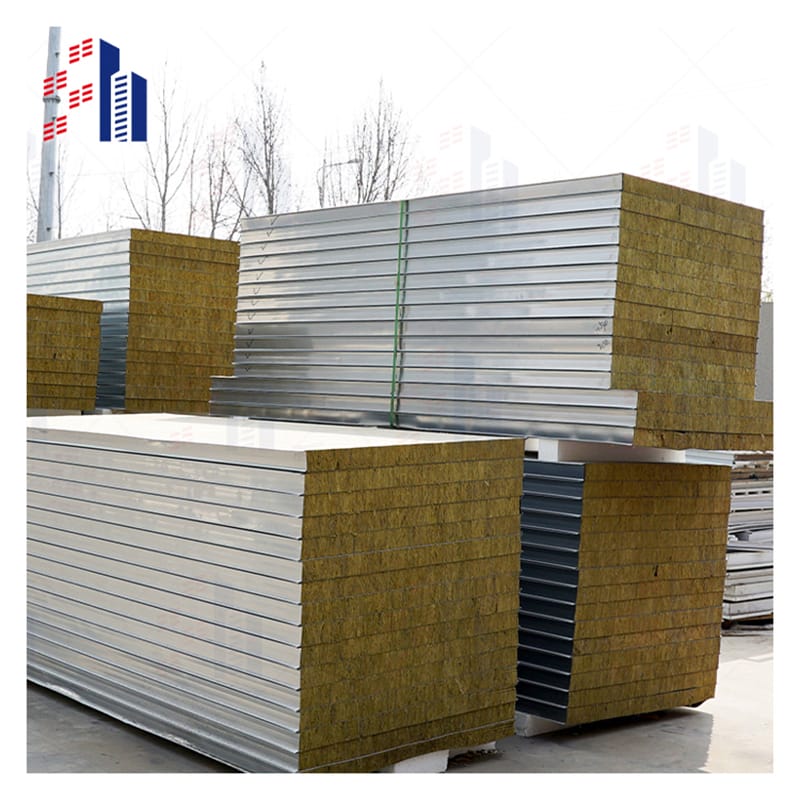

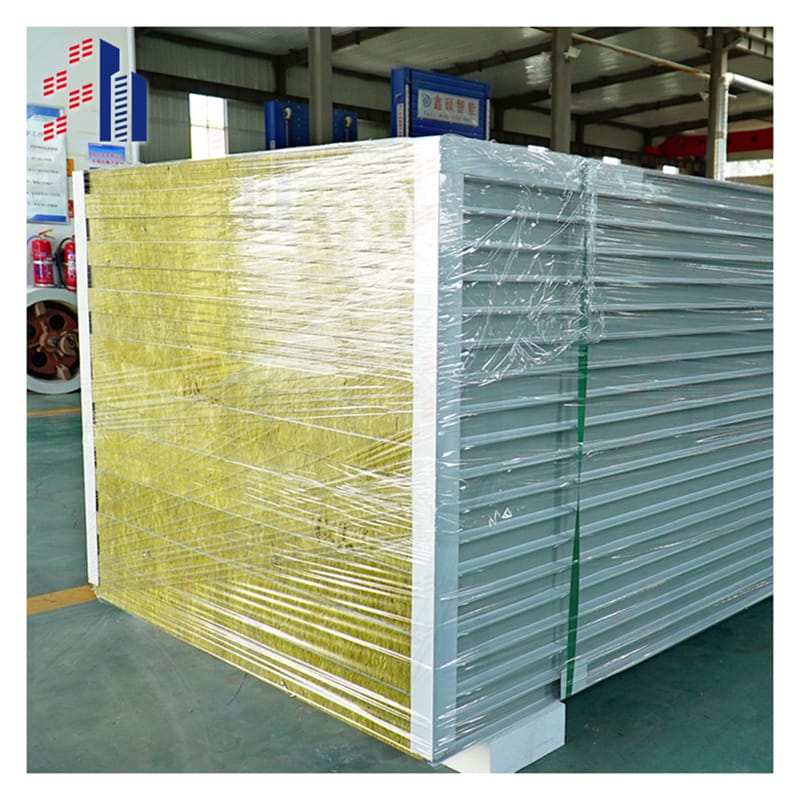

Los clientes visitan la fábrica

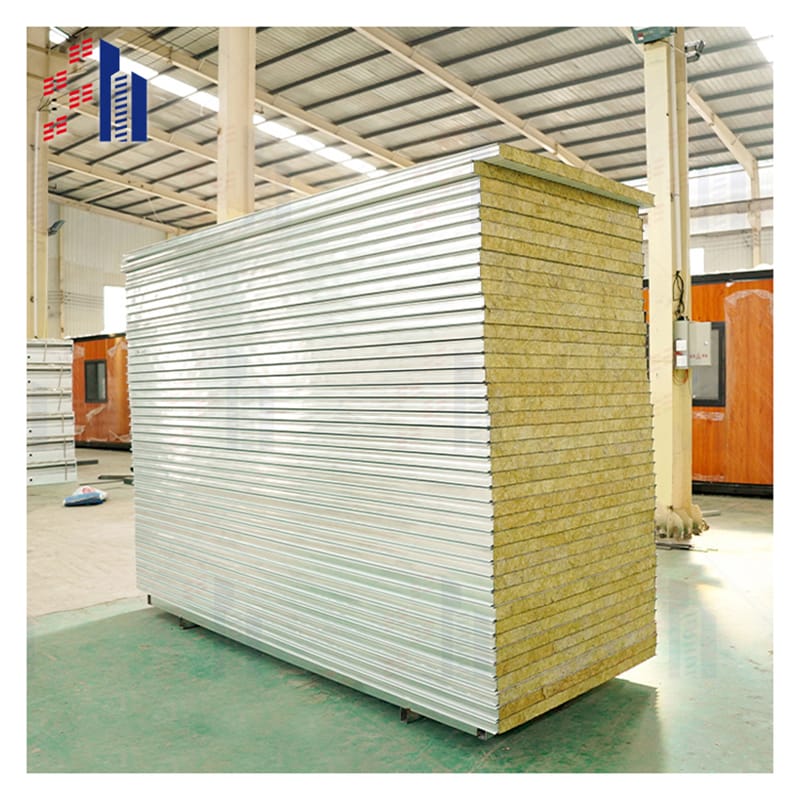

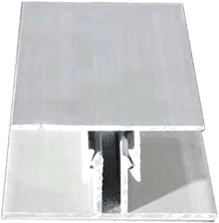

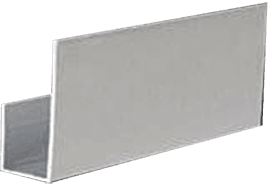

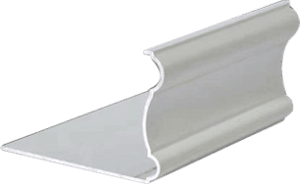

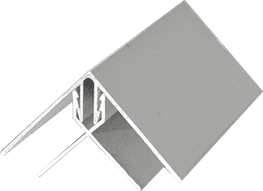

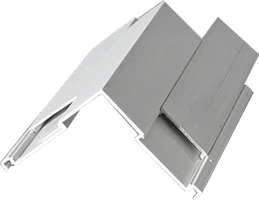

Detalles de instalación

Especificaciones Clave

| Parámetro | Detalles | Por qué es importante |

| Material del Núcleo | Aluminio de grado aeroespacial con panal (o Nomex® opcional) | Maximiza la relación rigidez-peso mientras resiste la compresión. |

| Hojas frontales | Aluminio 6061-T6 (0,5 mm–3 mm) o acero pre-pintado | Delgado pero resistente, con recubrimientos anticorrosión opcionales. |

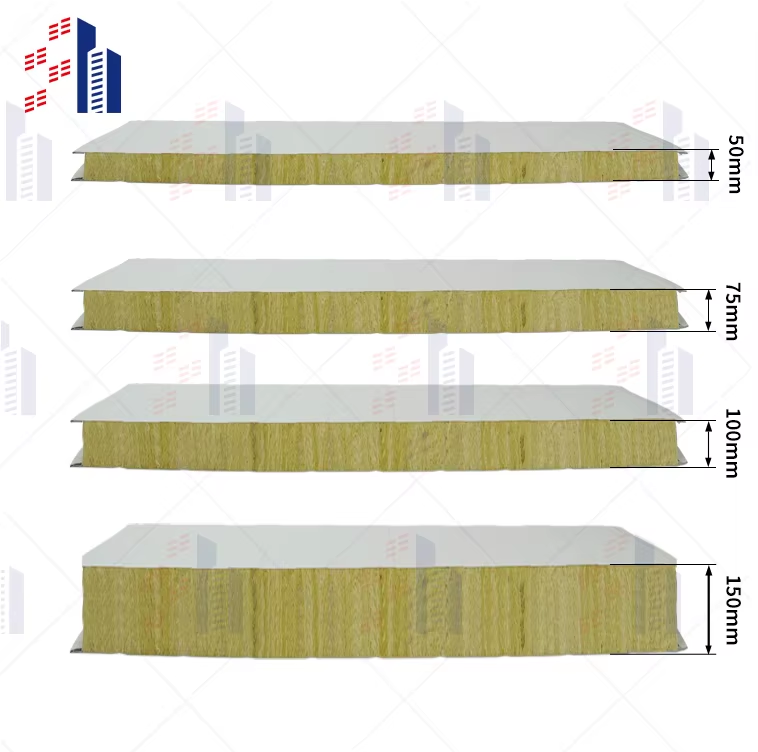

| Grosor del Panel | 10 mm–100 mm (personalizable) | Los paneles más gruesos soportan cargas mayores sin doblarse. |

| Resistencia a la Compresión | 8 MPa (varía según la densidad del núcleo) | Crítico para aplicaciones de carga como suelos de carga. |

| Resistencia al corte | 4 MPa | Previene la separación de capas bajo fuerzas laterales. |

| Peso | 3.2 kg/m² (para panel de 20 mm) | Más ligero que el acero, reduciendo costos de combustible/energía. |

| Clasificación de incendio | FAR 25.853 (aeronáutico) / Código FTP de la OMI (marino) | Cumple con estrictas normas de seguridad para el transporte. |

| Temperatura de funcionamiento. | -60°C a +150°C | Funciona en condiciones árticas o desérticas. |

| Opciones personalizadas | Núcleos perforados, curvados o conductores | Se adapta a necesidades especializadas (blindaje EMI, etc.). |

Atributos importantes |

| diseño | la era presente | Servicio postventa | Soporte técnico en línea, Otros |

| Origen | Shandong, China | Escenarios de Aplicación | Almacén |

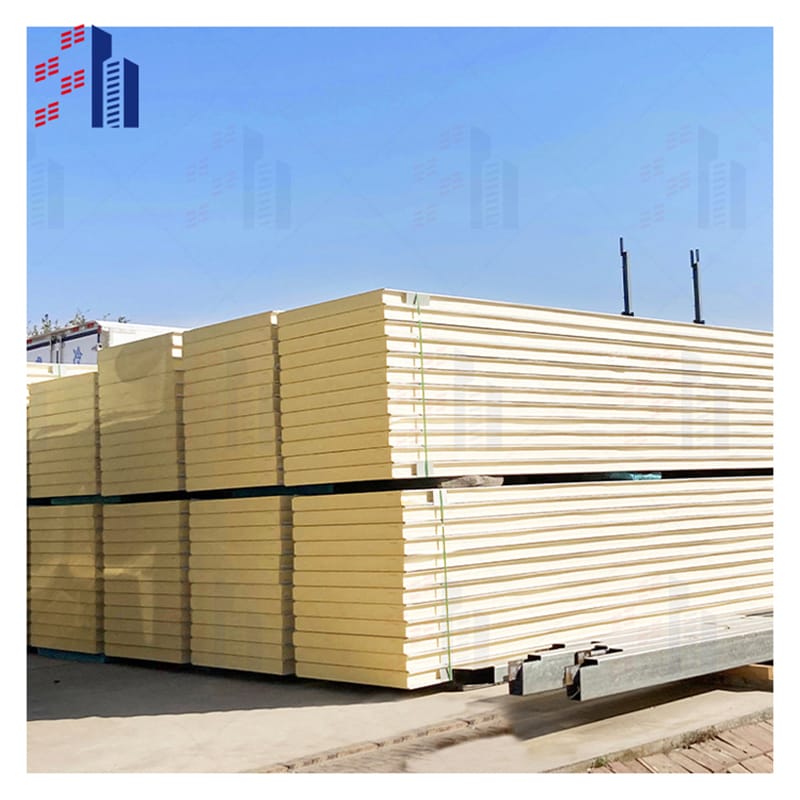

| Marca | SH | Servicio de Garantía | poliuretano |

| Material del panel | poliuretano | Modelos | SH 150mm |

| Uso | Decoración exterior | Nombre del Producto | Paneles Sandwich de Espuma para bricolaje |

| Material de Superficie | Metálico | Pedido Mínimo | Personalización |

| Grosor | 16MM/20MM/25MM | Color | Rojo brillante, bermellón, lima, azul celeste, aguamarina, verde guisante o personalizado |

| Ancho | 100mm,120mm,150mm,200mm | | |

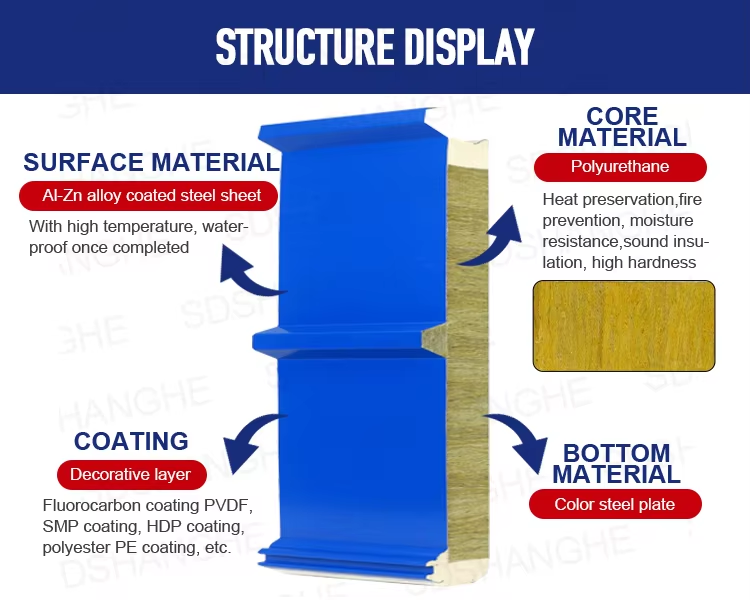

¿El secreto? Una inteligente combinación de hojas de cara (generalmente carbono o fibra de vidrio) y un ligero el material del núcleo (como núcleo de espuma o honeycomb). Esto construcción en sándwich desplaza el eje neutro hacia afuera, maximizando rigidez a la flexión alta sin añadir volumen. Y gracias a estructuras celulares avanzadas paneles, estos paneles soportan esfuerzo cortante como campeones.

Así que si estás cansado de materiales tradicionales que te limitan, es hora de cambiar a panel sándwich de alta rigidez—probado por líderes de la industria y respaldado por patentes como la Patente de EE. UU. 9,987,123 (asignada a Airbus). Confía en mí, tus ingenieros te lo agradecerán.

Cómo maximizar la resistencia al cortante en tus paneles sándwich sin añadir peso

¿Quieres resistencia al cortante que no te pese? Aquí está el truco: el correcto el material del núcleo marca toda la diferencia. Toma como referencia la investigación del MIT—paneles sándwich con estructuras sándwich reforzadas con fibra de carbono caras y un núcleo de espuma pueden resistir esfuerzo cortante 50% mejor que metales sólidos, a la mitad del peso.

El truco está en la espesor del núcleo y estructura celular. Demasiado delgada, y corres el riesgo de delaminación; demasiado gruesa, y simplemente estás añadiendo peso muerto. Empresas como Lockheed Martin optimizan este equilibrio usando sándwich compuesto diseños, asegurando que la piel y el núcleo trabajen juntos sin problemas.

Y no olvidemos las aplicaciones del mundo real incluyen aspas de aerogeneradores y trenes de alta velocidad—donde resistencia al cortante es innegociable. Así que, si tu proyecto exige durabilidad sin volumen, reconsidera tu construcción en sándwich. Consejo profesional: consulta las patentes de Hexcel (como US 8,123,456) para diseños probados en batalla.

Por qué la fibra de carbono es el mejor material de piel para paneles sándwich de alto rendimiento

fibra de carbono no es solo para coches deportivos—es el estándar de oro para paneles sándwich necesitar rigidez a la flexión alta. ¿Por qué? Porque es increíblemente fuerte pero muy ligera. La serie i3 de BMW utiliza láminas de fibra de carbono para reducir el peso del vehículo en 30%, y los resultados hablan por sí mismos: mejor aceleración, menores emisiones.

La magia sucede cuando se combina con un núcleo de espuma o panal de abeja. Esto sándwich compuesto configuración impulsa el eje neutro hacia afuera, aumentando la rigidez sin capas adicionales. Y a diferencia del aluminio, estructuras sándwich reforzadas con fibra de carbono no se corroerá—lo que significa una vida más larga para puentes, drones, o incluso cascos de yates.

Investigadores de Stanford descubrieron que estructuras de sándwich de fibra de carbono superan al acero en propiedades mecánicas mientras son 70% más ligeras. Así que si todavía usas metales tradicionales, literalmente estás llevando peso muerto. Es hora de actualizarse.

Reduce el peso en un 50%: La ciencia detrás de los materiales de núcleo de sándwich ligeros

Vamos al grano: reducir peso sin perder resistencia eligiendo el el material del núcleo. núcleos de espuma (como PET o PVC) y panales de abeja son los héroes aquí—utilizados en todo, desde cohetes SpaceX hasta edificios certificados LEED.

¿Cómo? Crean un estructura celular que distribuye la carga de manera eficiente, mientras que el hojas de cara (piensa estructuras sándwich reforzadas con fibra de carbono) soporta la tensión. ¿El resultado? Un panel compuesto que es relación rigidez-peso deja el aluminio en el polvo.

El 787 Dreamliner de Boeing es un ejemplo destacado—su paneles sándwich con espesor del núcleo optimizado para resistencia al cortante ahorrar 1.5 millones de galones de combustible al año. Así que si tu objetivo es diseños más ligeros, resistentes y ecológicos, olvídate de las losas sólidas.

Propiedades Mecánicas que Importan: Cómo Probar Tus Paneles Sandwich Como un Profesional

¿No comprarías un coche sin una prueba de choque, verdad? Lo mismo ocurre con paneles sándwich. Sus propiedades mecánicas—como resistencia al cortante y rigidez a la flexión alta—hacer o deshacer el rendimiento en el mundo real.

Los protocolos de prueba de la NASA (que se encuentran en ASTM C365) enfatizan la evaluación de la piel y el núcleo la unión bajo esfuerzo cortante. Porque seamos honestos: la delaminación = desastre. Empresas como GE Aviation utilizan imágenes en 3D para escanear paneles, asegurando que no haya puntos débiles.

Y aquí viene lo sorprendente: el estudio del MIT demostró que sándwich compuesto los paneles con estructuras sándwich reforzadas con fibra de carbono carcasas soportan el doble de ciclos de fatiga que el acero. Así que antes de finalizar ese tren o dron de próxima generación, prueba de manera inteligente—tus clientes (y sus bolsillos) lo notarán.

De Aeronaves a Estadios: Aplicaciones Sorprendentes de las Estructuras Sandwich

Piensa estructuras de sándwich ¿son solo para aviones? Piensa de nuevo. Sus incluyen techos de estadios (como el de SoFi Stadium’s paneles compuestos), trenes bala, e incluso edificios resistentes a terremotos.

¿La clave? Versatilidad. ¿Necesitas alta rigidez? Usa láminas de fibra de carbono. ¿Necesitas aislamiento? núcleos de espuma te tenemos cubierto. Y con patentes como US 7,654,321 (poseída por BASF), industrias desde marítima hasta médica están adoptando.

Así que, ya sea que estés diseñando un dron solar o un coche de metro más silencioso, paneles sándwich adáptate. Y oye, si es lo suficientemente bueno para el rover de Marte de la NASA, probablemente sea suficiente para tu proyecto.