複合フォームサンドイッチパネル EPS:建築プロジェクトに最適な断熱ソリューションである理由

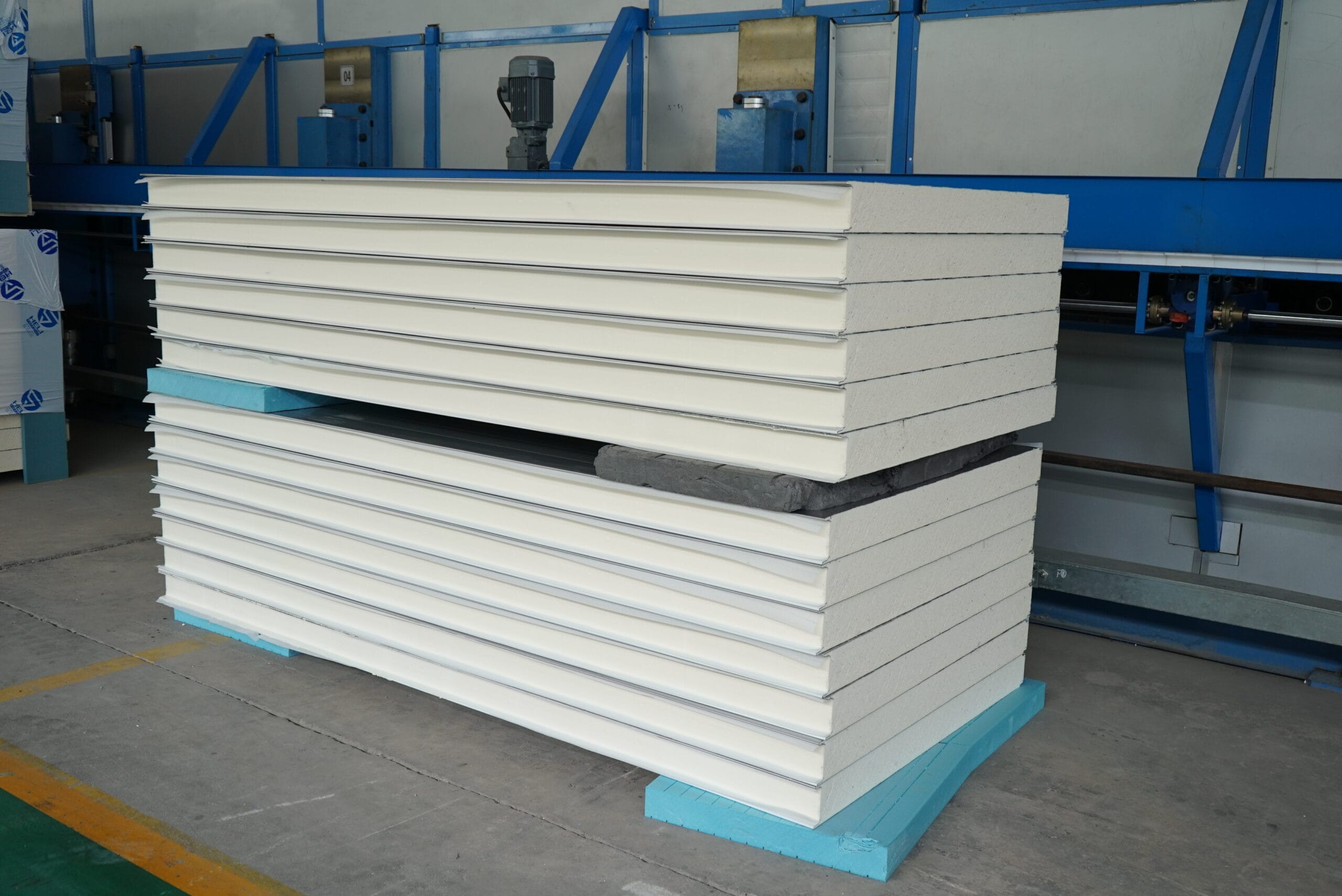

断熱性能の低さ、高いエネルギーコスト、構造サポートの弱さに悩まされている場合、, 複合フォームサンドイッチパネル EPS がお答えかもしれません。これらのパネルは軽量で非常に耐久性が高く、比類ない熱絶縁性を提供し、暖房と冷房のコストを節約しながら建物を強化します。EPS(発泡ポリスチレン)は秘密のソースであり、高い耐湿性と耐カビ性を備えており、腐敗や非効率的な壁に対処した経験がある場合には大きなポイントです。.

これらのパネルの特徴は何ですか? それは、 LEED認証 多くの場合、厳しいエネルギー効率基準を満たしていることです。さらに、商業および工業用建築で人気があり、労働コストを削減します—追加のフレーミングや断熱層が不要です。正直なところ、手抜きせずに施工を迅速化する製品を誰が嫌うでしょうか?冷蔵庫、倉庫、さらには住宅プロジェクトに取り組む場合でも、EPSベースの複合パネルはストレスなく性能を発揮します。.

顧客が工場を訪問

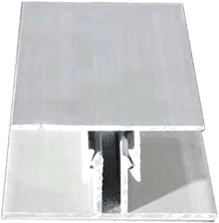

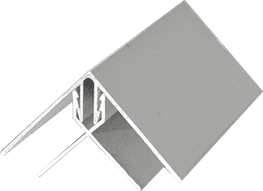

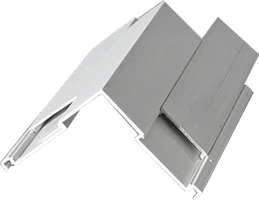

設置の詳細

主な仕様

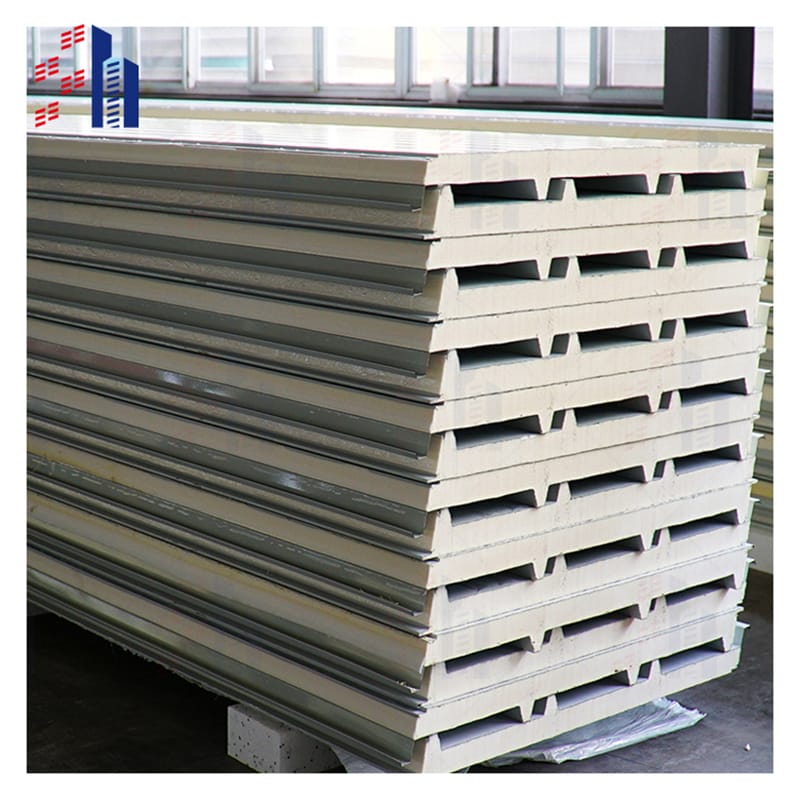

| パラメータ | 詳細(インチ単位) | 重要な理由 |

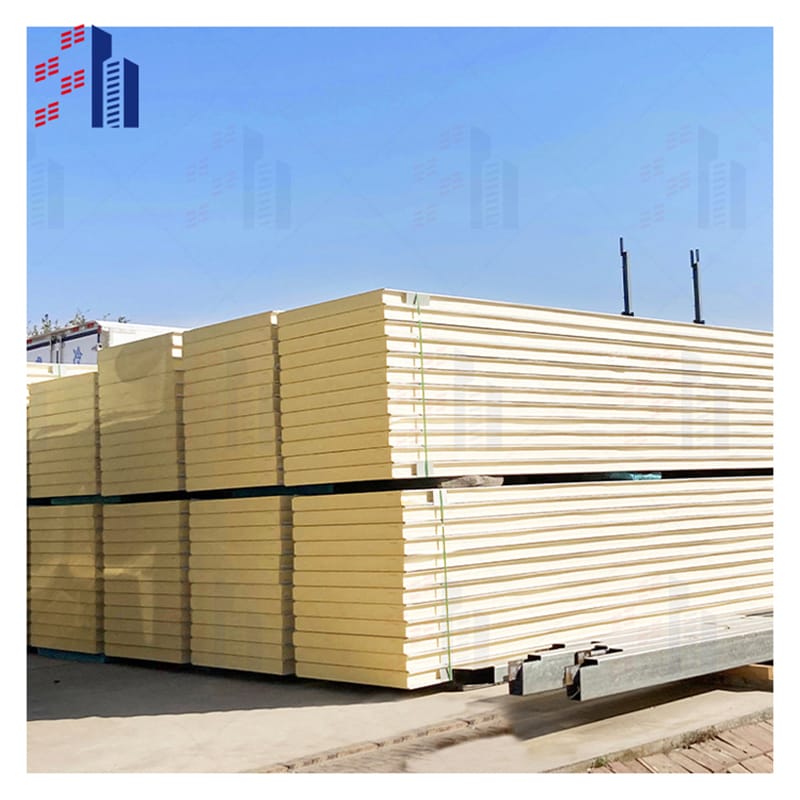

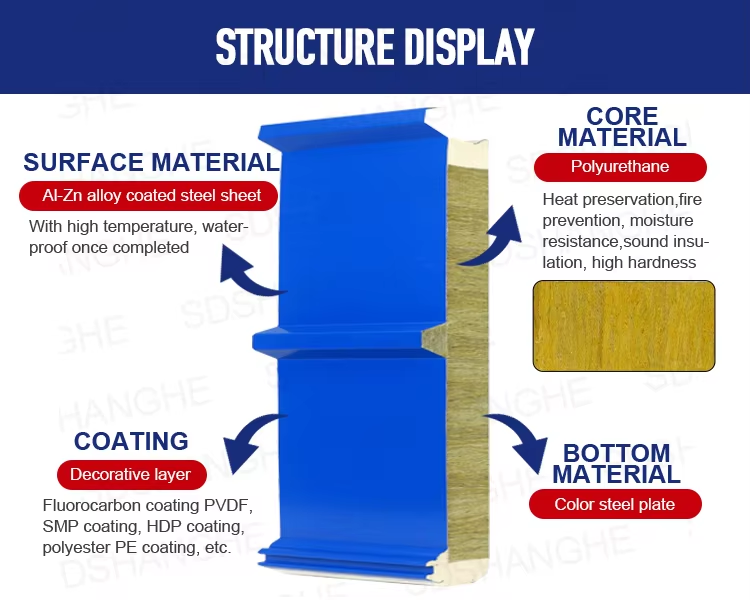

| コア素材 | PIR(ポリイソシアヌレート) / PUR / EPS | PIR = 最高のR値(R-8.5/インチ)、PUR =耐火性、EPS =コストパフォーマンス良好 |

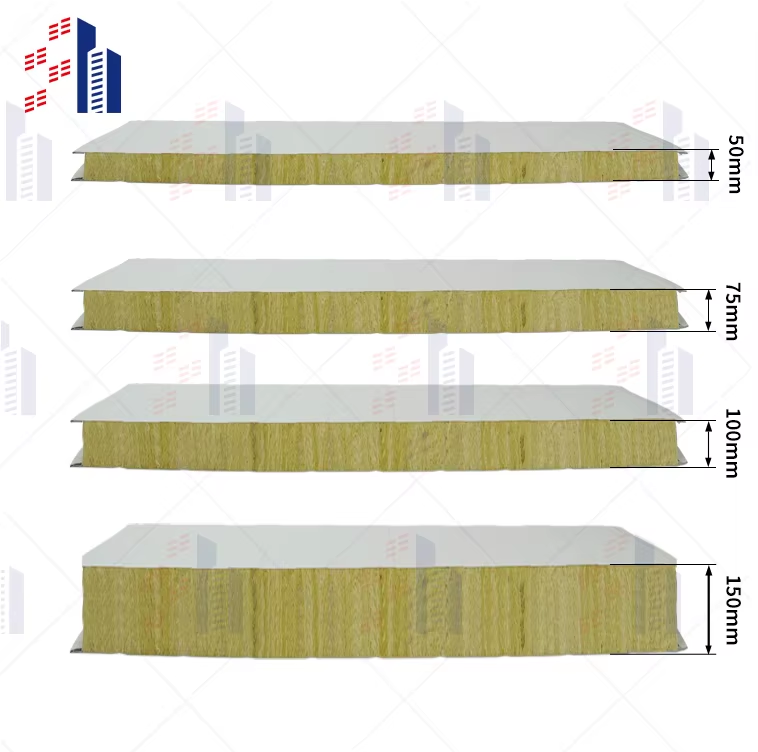

| 厚さ | 2インチから8インチ(カスタムで最大12インチ) | 厚いパネル = 低温冷凍庫の断熱性向上 |

| R値 | R-16からR-40(コアによる変動) | グラスファイバー(R-3.1/インチ)を超える省エネ効果 |

| 金属ゲージ | 22-18(0.8mmから1.2mm) | 18ゲージ = 高トラフィック倉庫用の耐久性重視 |

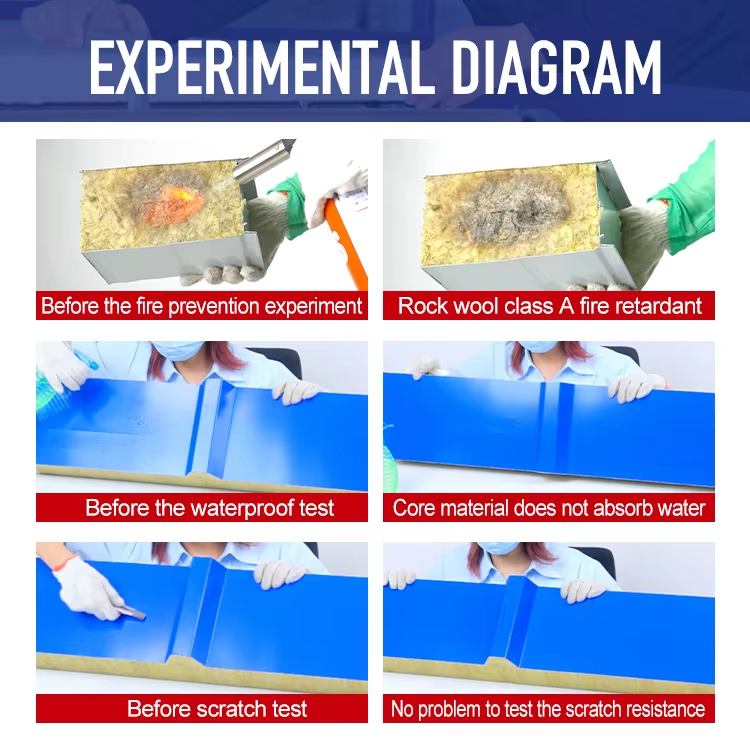

| 耐火性能 | クラスA(ASTM E84) / FM認証済み | 工業施設の保険要件を満たす |

| 温度範囲 | -40°F~+200°F(-40°C~93°C) | ブラストフリーザーから加熱処理室まで対応 |

| パネル幅 | 36インチまたは42インチ(標準) | 幅広パネル = シームが少なく、設置が迅速 |

| カスタム長さ | 最大50フィート(スプライス不要) | 長尺での弱点を排除 |

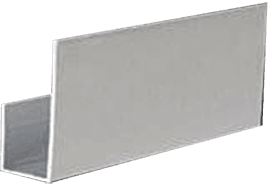

重要な属性 |

| デザイン | 現代 | アフターサービス | オンライン技術サポート、その他 |

| 原産地 | 山東省、中国 | 適用シナリオ | 倉庫 |

| ブランド | SH | 保証サービス | ポリウレタン |

| パネル素材 | ポリウレタン | モデル | SH 150mm |

| 使用用途 | 外装装飾 | 商品名 | 複合フォームサンドイッチパネル EPS |

| 表面材質 | 金属製 | 最小注文数 | パーソナライズ |

| 厚さ | 16MM/20MM/25MM | 色 | 鮮やかな赤、朱色、ライム、空色、アクアマリン、エンドウ緑、またはカスタマイズ |

| 幅 | 100mm,120mm,150mm,200mm | | |

複合フォームサンドイッチパネル:建設コスト削減と耐久性向上の方法

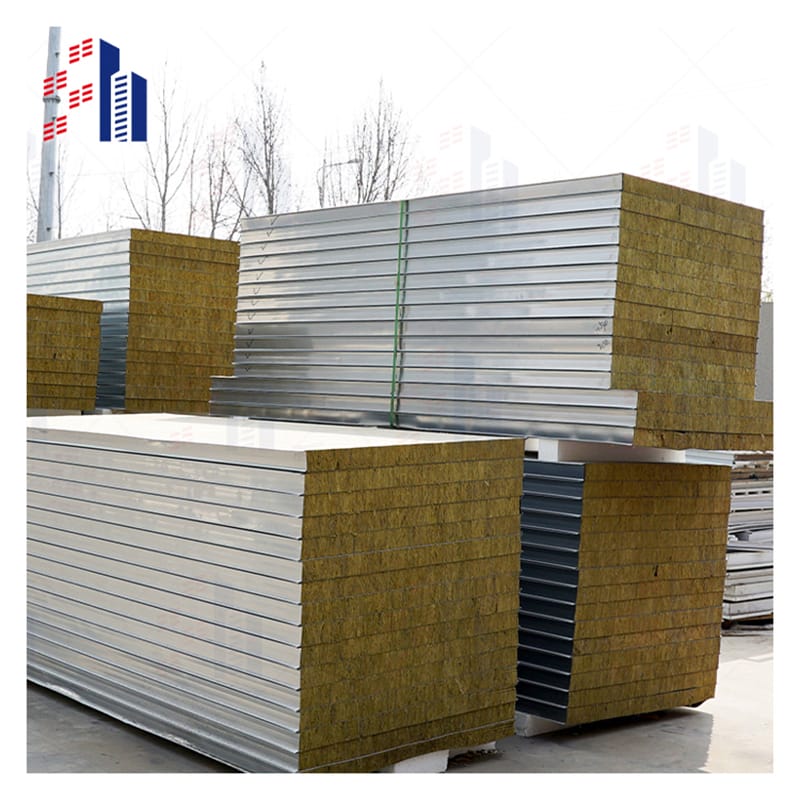

イライラすることは何ですか?ひび割れたり、歪んだり、時間とともに効率を失ったりする従来の建築材料に多額を費やすことです。そこに 複合フォームサンドイッチパネル が登場します—あなたが待ち望んでいたゲームチェンジャーです。これらのパネルは、剛性のあるフォームコア(EPS、PU、XPSなど)と丈夫な外層(通常は金属やガラス繊維)を組み合わせており、軽量でありながら超耐久性のあるソリューションを実現します。.

ポイントは: 従来の材料よりも はるかに設置が迅速 ダウ・ケミカル と 複数層の断熱材や外装を待つ必要はありません—1つのパネルですべてを完結。さらに、湿気、火災、害虫に対して耐性があり(高度な製造技術のおかげで)、従来の建築よりも何十年も長持ちします。大手企業の キングスパン.

もこの技術を長年支持しており、まだ迷っているなら、多くの倉庫や空港がすでに採用している事実を確認してください。結論は?修理回数が減り、コストが下がり、顧客満足度が向上します。

より賢く安全な電子機器・航空宇宙設計の秘密 電子機器が過熱したり、敏感な部品が熱放散不足で故障した経験はありますか?それがまさにエンジニアが導電性フォーム.

発信元 NASAの宇宙船から 最新のスマートフォンまで、導電性フォームはいたるところにあります。なぜなら、それが機能するからです。多くの場合、炭素または金属添加剤で作られており、かさばることなく導電性を高めています。そして、航空宇宙や医療機器など、安全性が最優先される業界にとって、この素材は文字通り命綱となります。熱管理で試行錯誤を繰り返すのにうんざりしているなら、それに見合うフォームに切り替える時です。.

EPPフォーム成形:自動車および包装業界に革命をもたらす理由

率直に言いましょう。従来の包装や車の内装は、壊れやすすぎるか、重すぎます。そこで登場するのが EPPフォーム成形, 軽量で衝撃を吸収する、あなたが知らなかったヒーローです。発泡ポリプロピレン(EPP)は、丈夫でクッション性のある珍しい素材で、あらゆる用途に最適です。 BMWのドアパネル から、乱暴な輸送にも耐える環境に優しいパッケージングまで。.

なぜそんなに優れているのでしょうか?衝撃後には反発し(発泡スチロールのようにひび割れません)、100%リサイクル可能です。これは今日の環境重視の市場では大きなポイントです。次のような企業は トヨタ と Amazon コスト効率と耐久性のために、すでにEPPに切り替えています。自動車部品の設計でも、デリケートな機器の輸送でも、このフォームは他にはないほど廃棄物と損害賠償請求を削減します。.

プラスチックフォーム:誤解を解き、プロジェクトに最適なタイプを選ぶ

プラスチックフォームは悪評を得ています。弱いと言う人もいれば、環境に優しくないと不満を言う人もいます。しかし、ここに真実があります。 すべてのプラスチックフォームが同じように作られているわけではありません, 適切なものを選ぶことが、プロジェクトの成否を分けます。EPS(断熱用)、EPP(耐衝撃性)、PU(構造強度)には、それぞれ独自の利点があります。.

例えば LEED認証建築物エネルギー効率が高く、リサイクル可能であるため、EPSを使用することがよくあります。一方、サーフボードや浮揚装置は PU 剛性のためにフォームに依存しています。そして、新しいバイオベースのフォームが市場に出回るにつれて、持続可能性はもはや問題ではありません。重要なのは?ニーズを知ることです。断熱材?EPSを選びましょう。衝撃に強いものが必要ですか?EPPが最適です。万人向けのソリューションに甘んじるのはやめて、実際に機能するフォームを手に入れましょう。.

プラスチック発泡入門:製造時間とコストを節約する方法

まだ古いやり方で部品を成形しているなら、時間と材料を無駄にしています。. プラスチック発泡—ガスがプラスチックを膨張させて軽量で丈夫な構造を作る方法—は、賢いメーカーが採用している近道です。この工程は材料使用量を最大で 40% (はい、本当に)削減しながらも強度を維持し、これにより輸送コストが低減され、製造時間が短縮されます。.

企業として BASF と SABIC は、自動車バンパーから家具まで、あらゆる発泡技術を完成させています。そして、発泡部品はしばしば組み立てが少なくて済む(ネジや追加の支持材なし)ため、製造工程が少なくなり、エンジニアも満足します。したがって、効率性を追求するなら、今こそ発泡の時です。さもなければ遅れをとることになります。.